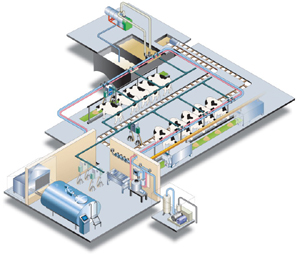

繋ぎ飼い方式の牛舎イメージ。牛は基本的に同じ場所にいるので管理しやすい。

今回の調査を前に、日本の酪農の状況を調べてみた。参照したのは農林水産省が発表している畜産統計(2009年2月1日現在)。それによると、乳用牛の飼養戸数は2万3,100戸。前年に比べて1,300戸(5.3%)も減っている。飼養頭数は150万頭で、飼養戸数の減少に伴い、こちらも前年に比べて3万3000頭(2.2%)も減少している。逆に増えているのが、一戸当たりの飼養頭数64.9。1989年が30.4頭だったから、20年程で倍以上も増えていることになる。ちなみに飼養戸数が最も多い地方は北海道で、その数は7,860戸(34%)。次いで多いのが栃木、群馬、茨城を擁する関東地方で、4,820戸(20%)に及ぶ。

収入減や後継者の不在を理由に廃業する酪農家が増える一方で、利益率の向上を目指し、多頭数化、大規模化を図る酪農家が増えているのだ。

だが、規模を拡大して安定経営を実現するためには、酪農経営にまつわる根本的な課題に取り組まなくてはならない。課題の一つは過重労働。搾乳、給餌、糞尿処理などの作業はどれも労働時間が長く、相応の体力を要する。相手が生き物だから、基本的に休むことはできない。牛舎を大きくして乳牛の数を増やせば、当然、仕事の量は増える。人手を増やしたいところだが、人件費が増えると利益率の向上は難しくなる。結果、作業者一人一人の負担は今までよりも増えてしまう。

もう一つの課題は生産性の向上だ。そのためには、乳牛の個体管理をしっかり行ってベストコンディションを維持し、同時に飼料の無駄をカットしなければならない。多くの酪農家は個体管理に、社団法人家畜改良事業団が実施している「牛群検定」のデータを使っている。月に1回、検定員の下で乳量、乳成分、飼料給与状況、 繁殖記録等のデータを一頭毎に記録。事業団はこれらを集計・分析し、「検定成績表」として酪農家にフィードバックする。酪農家はこのデータを基に、それぞれの乳牛について飼料設計を行う。乳牛は出産からの日数や出産回数によって乳量が変動し、必要な餌の種類や量が変わってくる。出産直後の牛は乳量が多いので栄養価の高い餌を中心に量を増やし、乳量が減るに従って餌の量を減らしてゆく。酪農家は乳量と繁殖時期をしっかり記憶し、更に経験と勘を働かせて餌の種類と量を決めているのだ。

高橋牧場の皆さん。智美さん(中央)と奥さんが搾乳を担当し、ご主人は飼料の育成や給餌に専念している。

飼料設計は牛の数が少なければ経験と勘だけでも行えるが、50頭を越える数になると難しくなってくる。乳牛に与える飼料には、大きく分けて粗飼料(乾燥または発酵させた牧草、サイレージとも呼ばれる)と濃厚飼料(穀類や油粕類など栄養素を多く含む餌)があり、濃厚飼料は数種類を分け与えるのが普通。牛の数が増えるとどうしても給餌ミスが発生し、選び食いや食べ残しが出てしまうという。

酪農の場合、生産費に占める飼料コストの割合は50%近くにもなる。飼料の無駄は極力避けたいが、濃厚飼料はそのほとんどを輸入に頼っているため、価格変動の影響が避けられない。穀物価格の上昇を受け、最近の価格はキロ当たり50円という高水準にある。飼料の無駄を省くことは、全酪農家の切なる願いなのだ。

規模拡大に成功した酪農家は、こうした課題を主に設備の自動化によって解決している。その中にはITの導入によって、生産効率を一段と向上させた先進的な酪農家もあるという。

今回訪問した栃木県真岡市の高橋牧場は、その代表例。高橋夫妻と娘さんの3人で、搾乳牛50頭、仔牛などの育成牛25頭を飼っている。酪農家が多い栃木県では中規模の一般的な牧場だ。牛舎の形式は、日本の約8割の酪農家で採用されている「繋ぎ飼い方式」。乳牛を牛舎に繋いで飼養し、その場で搾乳する。この方式は一頭一頭に目が届きやすく管理しやすい反面、作業動線が長いため、搾乳や給餌に労力と手間がかかる。

高橋牧場は5年前に牛舎を新築する際、設備の自動化を積極的に行った。併せて乳牛の個体管理や自家製飼料の改良等を行い、高品質の牛乳を安定生産することに成功。2年前には「第57回全国農業コンクール」畜産部門で優秀賞を受賞している。年間の牛乳出荷量は約460トン。家族経営であることを考えると、生産性は高いレベルにある。

設備の自動化とITの導入によって、高橋牧場では何がどう変わったのか? それを知るため、まずは牛舎の中に入ってみよう。

レールに沿って自走中のキャリロボ。移動スピードは毎秒0.3m。万が一牛の体に引っかかったときは、一時停止して再進入プログラムが働く。

搾乳の前に、乳頭をきれいに拭いて前搾りを済ませておく。

キャリロボ1基で同時に2頭の搾乳を行う。1頭あたりの搾乳時間は約5分。

オリオン機械のスタッフ。左から酪農営業部の猪瀬一郎さん、森川俊洋さん、根岸俊夫さん。

50頭のホルスタインが繋ぎ飼いされている高橋牧場の牛舎。意外なことに、最初に目に飛び込んできたのは乳牛ではなく、牛舎上方に施設されているたくさんの搬送レールだった。なんでも、このレールが自動化の肝らしい。

搾乳の現場では、真空ポンプを利用したパイプラインミルカーという装置が使われている。牛の乳房(乳頭は4つある)に搾乳ユニットを取り付け、そこから吸い上げられた牛乳が牛舎内上方にあるミルク配管を通り、自動的に別室のバルククーラー(冷却タンク)に集められる仕組みだ。搾乳を行うのは朝夕の2回。自動化する以前、搾乳はかなりの重労働だった。搾乳ユニットは乳首に装着するパーツや何本ものチューブ等で構成され、重量がある。数も限られているので、作業者は搾乳の度に重いユニットを担いで牛の間を行き来しなければならない。娘の智美さんが当時の苦労を話してくれた。

「大変なのは重さだけじゃないんです。ミルク配管には搾乳ユニットを繋ぐ接続部(ミルクタップ)があるんですが、これがかなり高い位置にあるんですよ。私も母も小柄なので、いつも配管によじ登って繋いでいました」

「搾乳ユニットの搬送を自動化すれば、作業員は過重労働から解放される」──この夢を実現したのが、長野県にあるオリオン機械株式会社だった。2003年、同社は独立行政法人 農研機構生研センターと共同開発した「キャリロボ」を発売。この機械の動きは、次のようになる。

左右に1基ずつ搾乳ユニットを搭載した本体がホームポジションを離れ、搬送レールに沿ってゆっくりと自走する。2頭の乳牛の間に入ったら、搾乳ユニットをミルクタップに自動接続。作業者がミルカー(搾乳機)を牛の乳頭に装着して搾乳開始。離脱タイミングになったらミルカーは自動的に乳頭から外れ、ユニット自体もミルクタップから自動的に脱出。次の牛の所へと向かう。全頭の搾乳が終了したら移動停止。作業者が帰還スイッチを入れると自動的にホームポジションへと戻る。

自動化が徹底しており、作業員が行う作業はミルカーの装着とスイッチ操作くらいしかない。このキャリロボ、センサーを多用した自立型ロボットと考えていいだろう。

高橋牧場は、栃木県では最も早い2005年にキャリロボ4基を導入。その効果は目覚ましく、智美さんは「母と2人で毎回3時間弱かかっていた搾乳時間が、導入後は半分になった」と話す。

夕方の搾乳作業を見せてもらった。智美さんたちが牛の乳頭清拭(せいしき)と前搾りを済ませると、キャリロボがゆっくりと稼働して搾乳を始める。作動音はほとんどない。キャリロボ稼働中に、智美さんたちは次の牛の搾乳準備を行っている。無駄な時間はまるでなく、全てが効率的に動いているという印象だ。

取材に同行してくれたオリオン機械のスタッフによると、キャリロボの導入牧場数は昨年までで約300ヵ所。一式で1,000万円を超える高価なシステムだが、経営規模の拡大を背景に現場の省力化を希望する酪農家は増えつつあるという。

粗飼料を保管する巨大なストッカー。マックスフィーダーはここから自動的に補給する。

作動中のマックスフィーダー。牛は尻合わせに並んでいるので、レールは牛舎内でU字型に施設されている。

食事中の牛。少量ずつ多数回給餌するため、選び食いや食べ残しを減らすことができる。

牛舎におけるもう一つの重要な仕事は、一日に数回行う給餌作業。先述したように餌は数種類あり、一頭毎に与える種類も量も違っている。

給餌を自動化する以前、各牛の給餌量は、牛床(牛が入るスペース)の柱に付けた飼料給餌表に記入していた。餌は1種類ずつ手押しカートに積載。端から順番に回り、給餌表に従って各牛に規定量を与えてゆく。高橋牧場では粗飼料3種類、濃厚飼料3種類、更に補助飼料等を朝昼晩の3回給餌しているので、高橋さんは最低でも一日20回は餌の量を調整しながら牛舎の中を行き来していた。

「1回の給餌に3時間もかかっていました。給餌は酪農で最も大変な作業なんですが、最も重要な作業でもある。手を抜けないんですよ」と高橋さん。腰を痛めることもしばしばだったという。

搾乳と同じように、給餌の自動化もまた、酪農家の長年の夢だった。この夢を実現したのは、北海道にある北原電牧株式会社。同社が2000年に発売した「マックスフィーダー」は、酪農家を給餌の重労働から解放する画期的なシステムとして評価されている。

ストッカーに粗飼料を入れておくと、レールに懸架された自動給餌機が粗飼料を小出しに搭載する。更に別のタンクから数種類の濃厚飼料を自動補給しながら、レールを自動走行。給餌機はレールに付けられたドグ(検出物体)を磁気センサーで読み取り、該当する牛の前で自動的にストップ。所定量の粗飼料と濃厚飼料を自動給餌する。途中で空になったら、自動的にストッカーまで戻って補給する。給餌は1日最大12回まで設定できる。作業はストッカーやタンクに飼料を入れるだけで済むので、メーカーは「夫婦2人で4〜5時間かかっていた給餌作業が15分程度に短縮される」とうたっている。

高橋牧場ではキャリロボと同時に、粗飼料タンク800リットルの「マックスフィーダーミニ 800」を導入した。給餌回数は1日7回に設定。多回数給餌は牛の食い込みが良くなるメリットがあるからだ。実際の動きを見せてもらったが、大きな給餌機が牛床の前をゆっくりと動く様はなかなか壮観。作動音はあるが、牛はどこ吹く風で鼻先に落ちてきた餌を食べている。

「給餌にかかる時間は今までの3分の1になりました。とにかく楽になりましたよ」と、高橋さんは明るく微笑む。このマックスフィーダーも一式で平均 1,000万円近い高価なシステムだが、既に200以上の牧場に導入されているという。

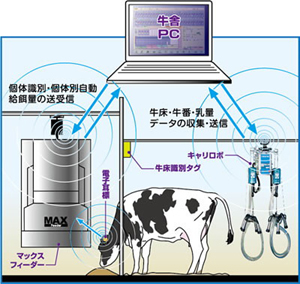

「チャレンジマン20」の概念図。データはキャリロボ、パソコン、マックスフィーダー間で双方向通信される。

ビジュアルマネジメントのメイン画面。牛舎を模したインターフェースで、使い勝手はすこぶる良い。

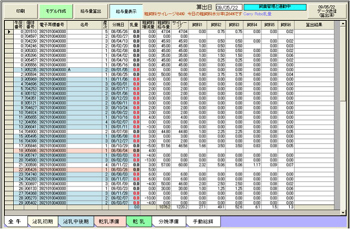

自動算出された給餌データの画面。乳牛の泌乳期は分かりやすく色分けされている。

キャリロボとマックスフィーダーによって、牛舎内の作業は大幅に省力化できた。高橋さん一家も「この2つのシステムがなければ、繋ぎ飼いをやめて他の方式にしていたかもしれない」と、その効果を高く評価している。実は、高橋牧場がこの2つを同時に導入したのには、もうひとつ理由があった。オリオン機械から、「キャリロボとマックスフィーダーを連動させる研究をしている」という話を聞いていたのだ。

マックスフィーダーはパソコンによって制御されており、そのソフトには乳量や繁殖時期、疾病の有無など、乳牛の個体情報を細かく入力することができる。つまり、これが一頭一頭のデータベースになっているわけだ。牛群検定のデータを使用しているので信頼性は高いが、飼料設計の重要な要素となる乳量データは、乳牛の“今”の状態を反映しているわけではない。検定は月に1回しか行われないが、乳量は日々、微妙に変わっているからだ。もし仮に毎日の乳量データが得られれば、それをデータベースに反映させることによって、今まで以上に精密な飼養管理が可能になる。パイプラインミルカーに一頭毎の乳量を測る機能はないが、幸いにもキャリロボは、簡易的ながら毎日の乳量データを測定することができた。

それぞれ独立して機能しているキャリロボとマックスフィーダーをIT化し、連動させる──牛体情報をリアルタイムでモニターするこのシステムは、農研機構生研センター、オリオン機械、北原電牧、富士平工業が共同で開発した。商品名は「チャレンジマン20」。昨年から酪農家への導入が始まり、高橋牧場は本州で一番早く(モニター販売を除く)、9月から稼働させている。

仕組みは比較的シンプルだ。キャリロボには乳量データ収集と通信機能を、マックスフィーダーの給餌機には通信機能をプラスする。チャレンジマン20では、牛がどの牛床に入っても正確に識別できるよう、電子耳標(家畜用の標識)を採用している。給餌機はパソコンだけでなく、電子耳標とも情報通信して個体識別するのだ(高橋牧場で使用している従来型の牛床識別タイプもある)。後は、両システムと双方向通信し、データを総合管理するパソコンが1台必要。これはマックスフィーダーを制御していたパソコンを使い、チャレンジマン20専用のソフトをインストールすればOKだ。高橋牧場では牛舎内に無線ユニットを設置し、事務室に置いたデスクトップパソコンを繋いでいる。

システムの要は、新たに開発された管理ソフト「ビジュアルマネジメント」。牛舎を上から覗いたイメージで表示しており、泌乳期(搾乳できる期間)等の状態によって、乳牛それぞれのアイコンの色を変えているのが特徴だ。個体番号、繁殖予定日、前回乳量、搾乳禁止乳頭等の基本的な情報は、全て牛アイコンの周りに表示される。画面右下には、乳量や繁殖等のより詳しい情報を表示。また、牛舎内では牛を移動するケースがよくあり、そのままではパソコン上のデータと合わなくなるが、これもアイコンをドラッグするだけで簡単に牛を入れ替えられる。

ビジュアルマネジメントを操作する智美さん。パソコンに向かっている時間は長くても十数分で充分だとか。

注目すべきは、このソフトの個体別給餌表作成機能だろう。あらかじめ数パターンの「給餌モデル」を作成して各牛に設定しておけば、ビジュアルマネジメントが各牛の給餌量を自動算出してくれるのだ。餌の種類や量は、初産牛、2産牛、高泌乳牛(牛乳をたくさん出す牛)等によって大きく分類できるので、まずはベースになるパターンを作っておく。次に乳牛の産次(お産した回数)や泌乳期といった変数に応じて、給餌量を変えるわけだ。もちろん、キャリロボから得られる日々の乳量データも給餌量に反映される。

左右に搾乳ユニットを装備したキャリロボ本体。上方に通信ユニットが設置されている。

畜舎の隅に設置された無線ユニット。事務所のパソコンと繋がっている。

双方向通信でやりとりされる情報と機械の動きについて、順を追って説明しよう。まずはパソコンとキャリロボの間。

(1)搾乳前に、個体番号、牛床、前回搾乳量、搾乳禁止乳頭の各データがパソコンからキャリロボに送信される。

(2)作業者はキャリロボに表示される搾乳禁止乳頭を除いてミルカーを装着し、搾乳開始。

(3)搾乳終了後、乳量データが自動的にキャリロボに転送される。

(4)全頭の搾乳が終了したら、キャリロボが個体番号と乳量データをパソコンへ一括送信する。

乳量データを受信したパソコンは、ビジュアルマネジメントが給餌モデルを参照しながら個体別に給餌表を作成。次はパソコンとマックスフィーダーの間で通信が始まる。

(5)パソコンから給餌機に個体別給餌表を送信。

(6)各牛の電子耳標を検出した給餌機が、該当する牛の前で自動的に停止。

(7)個体別給餌表に基づいて、所定の量を自動給餌。

システムの見た目はほとんど変わらないが、ITを駆使したチャレンジマン20の導入効果は大きい。導入前の実証試験では、生乳単位重量あたりの濃厚飼料費が、導入前に比べて約20%も削減できたという結果が出ていたが、高橋牧場でもそれに準じた削減効果が認められるという。また泌乳初期牛(乳をどんどん出すため栄養不足となり、痩せてしまう牛が多い)の痩せ具合が緩和され、泌乳後期牛(給餌過多で太ってしまう牛が多い)の太り具合が抑制された。飼養管理がより精密になったため、選び食いや食べ残しが大幅に減り、結果的に乳牛のコンディションが改善されたのだ。コンディションが良くなれば、牛はストレスが少なくなり、乳質の安定化が期待できる。

目に見える効果だけではない。智美さんは「精神的に仕事に縛られなくなったことが嬉しい」と話す。実際の労働時間はそれほど変わらなくても、機械任せにできる部分が増えたことで、心に余裕ができたようだ。

もちろん、自動化とIT化がここまで進んでも、酪農の仕事に経験と勘が欠かせないことは言うまでもない。チャレンジマン20は「規模の拡大によって酪農家の経験や勘だけでは対応できなくなった部分を補完するシステム」という言い方もできるだろう。後継者不足という現状を考えると、このシステムは酪農に新しい人材を呼び込む有効な手だてになるはずだ。

オリオン機械のスタッフは、チャレンジマン20の機能を更に向上させたいと夢を語る。「例えば発情タイミングをいち早く察知できれば、繁殖効率を向上させることができます。また、キャリロボで乳成分までチェックできたら、より高品質な牛乳を生産できるでしょう。やりたいことはまだたくさんあります」

省力化システムから精密個体管理システムへ──ITの活用によって、酪農の現場は新たなステージへと確実に進化した。

取材協力:オリオン機械株式会社(http://www.orionkikai.co.jp)、高橋牧場