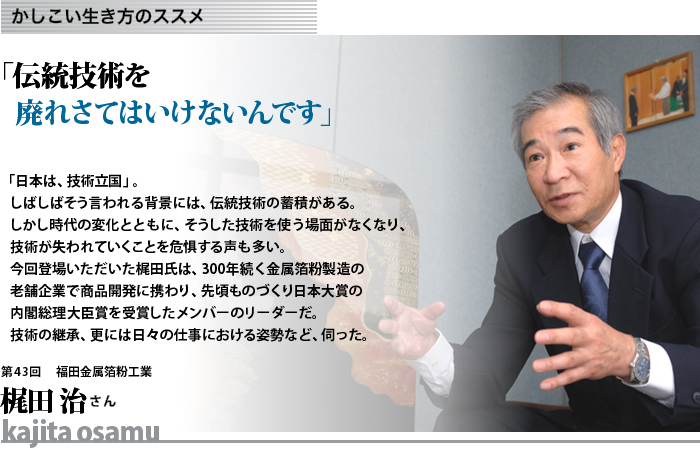

−− |

福田金属箔粉工業では、1700(元禄13)年に創業されて以来、社名にあるように金属の「粉」と「箔」の製造を手がけられていらっしゃいます。非常に歴史がおありなのですが、その歴史の中で、どのような製品を開発されてきたのでしょうか? |

梶田 |

創業当時は、屏風や仏壇などに使われる金箔を主流に生産していましたが、現在では、大きく分けると金属粉と金属箔の開発、製造を行っています。

まず金属粉ですが、例えば顔料や導電材料、自動車の部品などに使われているものです。ポスターなどに金色が使われていることがあるでしょう?あの金色は、もちろん本物の金ではなくて、銅と亜鉛の合金「真鍮粉」をインクに混ぜて作った色です。

金属粉は使用方法、用途に応じて必要とされる形状や大きさが異なります。印刷用にはフレーク粉、粉末冶金用には成形性の強い樹脂状粉、溶射用には球体粉という具合ですね。用途では、例えば人工関節に使用するチタンの金属粉は、球に近ければ近いほど良いんですね。というのも球に近いほど金属粉同士の接点が点に近くなるわけで、金属粉それぞれの間に隙間が出来る。それによって本物の骨がその間に入り込み、人工関節と本物の骨がしっかりと結びつくからなんです。 金属粉は使用方法、用途に応じて必要とされる形状や大きさが異なります。印刷用にはフレーク粉、粉末冶金用には成形性の強い樹脂状粉、溶射用には球体粉という具合ですね。用途では、例えば人工関節に使用するチタンの金属粉は、球に近ければ近いほど良いんですね。というのも球に近いほど金属粉同士の接点が点に近くなるわけで、金属粉それぞれの間に隙間が出来る。それによって本物の骨がその間に入り込み、人工関節と本物の骨がしっかりと結びつくからなんです。 |

|

|

−− |

そうした、用途に対してどのような形や素材が必要か、ということは経験や技術の蓄積に他なりませんね。 |

梶田 |

次に箔ですが、身近なところで言うと、カップラーメンの裏蓋やチョコレートの包み紙、錠剤のパッケージなどに使われています。またIT発展の影には、この金属箔の存在が欠かせません。厚さ数ミクロンの銅箔が開発され、微細な表面処理を施すことで、素材としての可能性も広がったわけですが、例えば携帯電話が折り畳めるようになったのも、この銅箔が一役買っています。

金属箔粉は、他にも燃料電池やリチウム電池材料などに使われています。そうは言っても、我々が扱っている商品というのは、一般の人では非常に分かりづらいものだし、表に出てこないものばかり。どこに使われているかと聞かれたら、携帯電話やパソコン、車などを分解してもらわないと分かりませんからね(笑)。 |

|

|

| −− |

「金属が使われている」というと、どうしても何か金属そのものが見えるようなものを想像するのですが、実際は、箔や粉という形でさまざまなものに使われているのですね。そこで、梶田さんは、新商品開発事業部に所属されて、更に金属箔粉の用途を広げる研究をされているとか。 |

|

|

梶田 |

いわば企業内起業的役割を果たしています。新しい素材やその用途を研究し、数年先、数十年先を見据えた次世代商品を専門の開発を行っています。と同時に、現行の商品の生産も行っている。ちょっと変わっているかもしれませんね。

時代の変化を見据えた商品の開発を行っているんです。常に社内にこうした取り組みがあったからこそ、300年続いてきたと言えます。創業当時のやり方では、今まで生き残ってこられなかったはずです。例えば、今300万円あったら、屏風や仏壇を買いますか?それとも車を買いますか? |

|

|

| −− |

車を選びます……(笑)。 |

|

|

梶田 |

おそらく皆さん、そう答えるでしょうね(笑)。しかし例えば江戸時代なら、仏壇や屏風がもっと日常的なものだったでしょう。つまり、その時代によって求められている商品が異なるということなんです。時代の流れとともに消費者の要求も変化していきますから、その時に何が必要とされているのかを考え、研究を重ね、商品として結実させる必要があるのです。そこにはもちろん蓄積されてきた技術が活きるんです。私達の場合は、金属の粉と箔というコアの部分は変わっていません。明治時代に、ヨーロッパから銅と亜鉛の合金「真鍮粉」が入ってきました。それを我が社が国産化し、インクに混ぜて、カレンダーやたばこの包装紙などの金刷りに用いられるようになりました。更に時代は進み昭和になると、車社会の波が押し寄せてきた。ならば車にも金属粉を必要とする部品があるだろう、テレビなどの電子機器も登場し始めたので、そこに使うプリント配線板にも金属箔粉が使えないだろうか、といろいろと開発に取り組み、結果、それらが商品となっているのです。コアは変わらないけれど、時代に合った提案を行い続けてきたわけです。現在では一般的なものから、レアメタルまで含めて1000種類以上の金属粉を開発・製造しています。 |

−− |

そうした新しい商品の開発が評価され、2005年の「ものづくり日本大賞」で、御社で開発された「導電塗料用銅粉」の総理大臣賞受賞があったのですね。この賞には、伝統技術を革新的な製品に応用した製品などを対象とした部門があり、今回の受賞はそれに該当するものですが、受賞した導電塗料用銅粉とは具体的にどのようなものなのでしょうか? |

|

|

梶田 |

導電塗料用銅粉というのは、まず銅を導電性に優れた形状に加工し、それに表面処理を施したもので、携帯電話やパソコンの電磁波遮蔽用の塗料に用いられているものです。開発のきっかけは、ちょうど携帯やパソコンが普及し始め、軽量化、小型化を求めて、それらのボディにプラスチックが使われるようになった時期でした。その時に発生したのが電磁波の問題です。皆さん、病院に行ったら携帯電話の電源を切ってくださいと言われるでしょう?それは携帯電話を使った時にそれが発する電磁波が、病院に設置されている様々な電子機器内部の回路を破壊してしまうためです。飛行機に乗る時にコンピュータの電源を切ってくださいと言われるのも同様の理由です。プラスチックでは、電子機器から発生する電磁波を通してしまうため、他の電子機器の誤作動を引き起こしたり、人体に悪影響を与えるという問題があったのです。そこで、この電磁波を遮断しなくてはいけない、ということになったのですが、さてどうしたら良いのか。理屈としては簡単です。プラスチックの裏側、つまり機器の内側を導電性に優れた金属を混ぜた塗料で覆ってしまえば良いのです。当時アメリカではニッケルを使って電磁波を遮断していました。しかしニッケルではシールド性能が充分ではありません。そこでより遮断性に優れ、コストも安い金属素材がないか、皆が模索していました。ニッケル以外で導電性のある金属というと、銀と銅が考えられますが、銀は性能は優れているけれども、コストが非常に高い。一方、銅はコストは安いけれども酸化するので、性能が安定しない。そこで私たちは、酸化しない銅粉を作ろうと考え、開発したのが導電塗料用銅粉なんです。

まず導電性を高めるという目的のためには、金属粉同士の接点を多くすれば良いんです。ちょっとイメージしてみてください。隣り合う金属粉同士の接点が多ければ多いほど、そこから電気がたくさん流れるでしょう?そこで、細かな突起を持った樹脂状の銅粉を開発しました。 |

−− |

ただ、素人が考えても、銅は錆びるという印象がありますが? |

梶田 |

はい、そこで銅が錆びないような処理を施さなくてはならない。銅粉に表面処理を施して完全に覆ってしまえば錆びませんが、それでは、導電性という銅の特性を殺してしまう。この表面処理が一番苦労した点ではなかったかと思います。それも試行錯誤を繰り返して、ある表面処理剤に辿り着き、導電性が高くかつ錆びない導電性塗料用銅粉の開発に成功したんです。金属粉の形状ひとつにしても、表面処理にしても、どの素材に、どういう処理をしたら、どういう形状になるか、など、これまで福田で培ってきた粉末をつくる技術が活かされました。 |

−− |

そうして開発されたものが、世界中のパソコンや携帯電話の電磁波遮蔽用塗料として用いられるようになったのですね。最近では、電子機器のプリント配線板などの導電材料として用途を広げていらっしゃるそうですが。 |

梶田 |

ええ。伝統技術を融合させ商品を開発するだけでなく、更にその商品を別の分野へと応用もしています。伝統技術の継承と言うと、100%昔のままを受け継ぐイメージがあるかもしれませんが、そうではありません。金箔を作っていた時の技術の一部、良いところを取って、今に活用しているのです。昔は人間が金を叩いて箔にしていましたが、今は機械が行っている点などは変化した点です。他にも機械化は進んでいますが、かといって、機械やコンピュータに頼るだけでもだめ。残念ながら金箔を始めとする技術を培ってきた工芸品の需要は減っています。しかしだからと言って、そうした伝統技術を廃れさせてはいけないんです。ただし、単純に継承するということではありません。こうした状況にある新しいものづくりとは、ハイテク技術と伝統技術を組み合わせることで生み出されると思うのです。 |